Schleifhülsen – Grundlagen

Begriffsbestimmung

Schleifhülsen sind eine Untergruppe der Schleifbänder mit bestimmten Abmessungen. Von Schleifhülsen spricht man

- bei sehr kurzen Längen, oder

- wenn die Breite des Schleifbandes größer als der Durchmesser ist.

Bei Schleifbändern werden Länge und Breite angegeben, bei Schleifhülsen dagegen der Durchmesser und die Breite.

Ein weiterer Unterschied sind die Kontaktelemente:

- Schleifhülsen werden auf einem Kontaktelement gespannt. Die Spannung erfolgt meist über die Fliehkraft, es gibt aber auch Spannkörper mit Schraubspannung. Bei Schleifhülsen ist der Spannkörper auch gleichzeitig das Kontaktelement.

- Schleifbänder werden dagegen in der Regel zwischen zwei Rollen gespannt. Dabei ist eine Rolle als Kontaktelement vorgesehen und die andere Rolle als Umlenkrolle konzipiert. Für spezielle Anwendungen wird ein Band auch mehrfach umgelenkt. In seltenen Fällen entfällt das Kontaktelement und es wird am "Freien Band" gearbeitet.

Schleifbänder werden immer mit einer Bandverbindung gefertigt. Schleifhülsen werden sowohl mit Bandverbindung, sowie in gewickelter Form konfektioniert.

Wann sind Schleifhülsen sinnvoll?

Um eine möglichst hohe Leistung zu erreichen, ist es sinnvoll, mit stationären Maschinen zu arbeiten, bei denen das Werkstück zur Maschine geführt wird. Bei stationären Maschinen können die relevanten Parameter deutlich gezielter optimiert werden. Es gibt in der Praxis aber auch viele Werkstücke, die zu sperrig sind um sie einer Maschine zuzuführen. Für diese Fälle ist der Einsatz von handgeführten Maschinen optimal. Im Markt gibt es eine Vielzahl von handgeführten Maschinen, auf denen Schleifhülsen verwendet werden können.

Schleifhülsen sind hervorragende Werkzeuge, wenn es um das

- Entgraten von Bohrungen,

- das Einebnen von Schweissnähten oder das

- Beischleifen von Bauteilen geht. Auch können mit Schleifhülsen gut

- sehr tiefe Kratzer oder Walzhäute entfernt werden.

Mit der passenden Maschine kommt man auch an sehr schwer erreichbare Stellen und kann beispielsweise kleine Innenradien bearbeiten.

Das Handling ist durch den Einsatz der Schaftwerkzeuge sehr einfach, beispielsweise mit Geradeschleifern, Stabschleifern, direkt in Bohrmaschinen oder in Kombination mit einer biegsamen Welle. Ein Vorteil von Schaftwerkzeugen ist hier auch die Modularität, so können hier u.a. auch

- Drahtbürsten

- Hartmetall-Frässtifte

- Schleifstiffte

- und Fächerschleifer (besonders empfehlenswert zum schonenden und flexiblen Schliff)

eingesetzt werden.

Finishschleifer-Set von Dynabrade.

Stabschleifer von Chicago Pneumatic

Finishschleifer von Dynabrade

Damit unterschiedliche Werkzeuge und Durchmesser verwendet werden können, sollten ihre Elektromaschinen eine Drehzahlregelung haben. Ansonsten können Einbußen bei der Schnittgeschwindigkeit entstehen und das Werkzeug arbeitet nicht optimal.

Die Kombination aus Träger und Schleifhülse ist entscheidend

Durch die Verwendung unterschiedlich geformter Träger aus Materialien unterschiedlicher Härten können entsprechend viele Varianten zum Einsatz kommen. Durch eine sensible Handführung kann der Anpressdruck jederzeit an die Bedürfnisse angepasst werden. Die am häufigsten eingesetzten Träger bzw. Spannkörper für Schleifhülsen sind Gummiträger (härter) und Vulkollanträger (weicher), welche die Hülse durch die entstehenden Fliehkräfte halten; aufblasbare Lufttrommeln werden seltener eingesetzt.

Flexible Träger für Flexible Hülsen

Weiche Schleifbandträger können die Flexibilität der Hülsen besser aufnehmen und passen sich der Werkstückkontur an. Weiche Schleifbandträger in Kombination mit flexiblen Hülsen sind ein ideales Werkzeug zur Bearbeitung von Konturen, beispielsweise im Apparate- und Behälterbau.

Harte Träger für Gewickelte Hülsen

Bei der Verwendung von gewickelten Schleifbandhülsen (s.u.), empfehlen wir den Einsatz von harten Gummiträgern. Wenn keine Konturanpassung gefordert ist, unterstützt ein harter Träger die Aggresivität und Abtragsstärke. Aber Vorsicht: Der Träger in Kombination mit der Hülse darf nicht so hart sein, dass Rattermarken entstehen, die schon bei minimaler Unwucht auftreten können.

Schleifhülsen – Fertigung

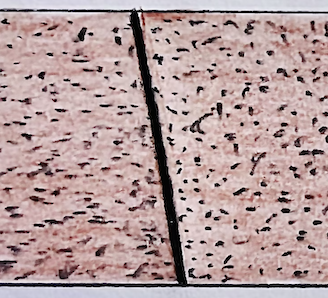

Schleifhülsen mit Bandverbindung

Schleifhülsen mit Bandverbindung werden wie Schleifbänder gefertigt. Bei der Konfektion verwendet man vorwiegend stossfreie Folien-Verbindungen. Die Band-Enden werden dabei stumpf zusammengefügt und mit Folie unterklebt. Die Farbe der Folie gibt Auskunft über deren Dicke und Reissfestigkeit. Schleifhülsen mit Bandverbindung sind extrem vielseitig und in unterschiedlichen Flexibilitäten lieferbar.

Die mit Abstand meist verwendeten Abmessungen für Schleifhülsen mit Bandverbindung sind:

- Durchmesser 90 mm / Breite 100 mm

- Durchmesser 100 mm / Breite 100 mm

Diese Durchmesser entsprechen einer rechnerischen Länge von 282 mm oder 314 mm.

Je nachdem, welches Kontaktelement verwendet wird, sind angepasste Längen von +/- 2mm zu empfehlen, damit die Hülsen gut auf die Träger montiert werden können.

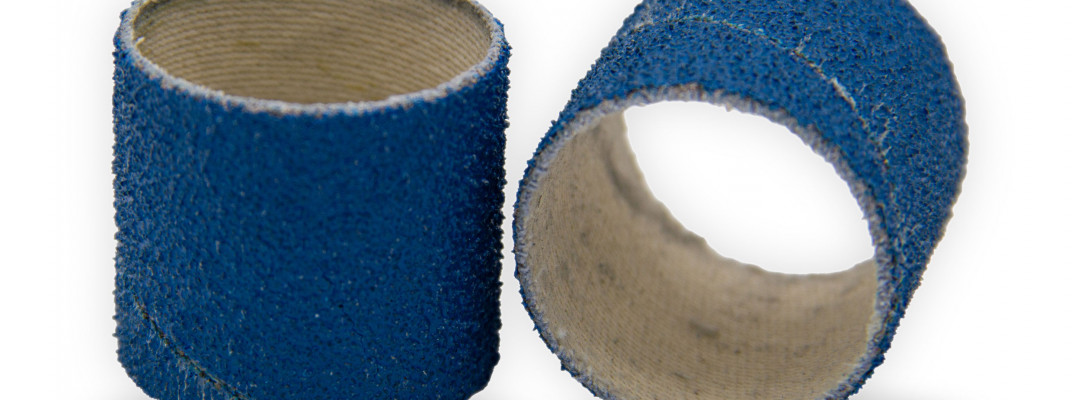

Schleifhülsen, gewickelt

Gewickelte Schleifhülsen werden maschinell als endlose Hülsen auf einen Dorn gewickelt und anschließend auf die gewünschte Breite getrennt. Die Stabilität einer gewickelten Schleifhülse entsteht dadurch, dass zwei Schichten versetzt übereinander gewickelt und dabei mit Kleber verbunden werden:

- Ein ausgerüstetes Körper-Gewebe ohne Schleifmittel bildet die erste Schicht.

- Die zweite Schicht besteht aus einem geeigneten Schleifmittel auf Unterlage.

Im Prinzip können viele gängigen Schleifmittel-Serien verarbeitet werden.

Gewickelte Schleifhülsen sind gegenüber den Schleifhülsen mit Bandverbindung deutlich steifer und kaum für profilierte Werkstücke geeignet. Dafür haben gewickelte Schleifhülsen eine hohe Laufruhe: Aufgrund der fehlenden Bandverbindung entsteht keine Überdicke und die Hülsen arbeiten daher absolut schlagfrei.

Wichtige Abmessungen für gewickelte Hülsen

Standard-Durchmesser: 8, 10, 13, 15, 19, 20, 22, 25, 30, 45, 51, 60, 75 & 100 mm

Standard-Breiten: 10, 15, 20, 25, 30, 40 mm

Auf Wunsch sind alle Breiten machbar, aber oberhalb einer Breite von 200 mm selten sinnvoll. Diese Hülsen werden meist auf Spannkörpern mit Schaft verwendet.

Konische Schleifhülsen

Neben den zylindrischen Schleifhülsen gibt es geringere Auswahl an konischen Schleifhülsen. Konische Hülsen werden in der Regel mit einer Bandverbindung gefertigt. In seltenen Fällen kommen gepresste Hülsen zum Einsatz. Konische Hülsen kommen auf Spannkörpern mit Fliehkraftspannung zum Einsatz.

Qualitätsstufen bei Schleifhülsen

Normal-Korund Schleifhülsen

Schleifhülsen mit Aluminiumoxid-Schleifkorn auf einer stabilen Gewebe-Unterlage gelten als Basis-Produkt für den universellen Einsatz. Metalle und weichere Werkstoffe wie Kunststoffe und Holz können mit dieser kostengünstigen Qualität bearbeitet werden.

Der Deckbinder von Normalkorund-Schleifmitteln ist meist rot-bräunlich eingefärbt

Besonders wenn stark verunreinigte Flächen gesäubert werden, setzen sich diese Hülsen schnell zu. In diesem Fall ist es wirtschaftlicher, die Hülse öfter zu wechseln.

Zirkon-Korund Schleifhülsen

Zirkon-Korund-Schleifhülsen dienen zur Bearbeitung von Stahl und Edelstahl, kommen aber auch auf Aluminium zum Einsatz. Sie sind deutlich leistungsstärker und langlebiger als die Standard-Aluminiumoxid Schleifhülsen. Sie schleifen schneller, bringen weniger Temperatur in die Oberfläche des Werkstücks und müssen nicht so häufig gewechselt werden, sind dabei aber noch verhältnismäßig günstig.

Keramik-Korn Schleifhülsen

Keramik-Schleifhülsen dienen zur schnellen und abtragsstarken Bearbeitung von Stahl und Edelstahl. Vor allem beim Schleifen von Edelstahl zeigen sich die hervorragenden Leistungsmerkmale durch die Verwendung von Schleifmitteln mit kühlendem Topsize-Deckbinder. Auf einer stabilen Unterlage eignen sie sich besonders für den Flächenschliff von Blechen oder von Vierkant-Rahmen-Konstruktionen. Mit hochwertigen Keramik-Schleifhülsen erreichen Sie einen besonders wirtschaftlichen Einsatz mit niedrigen Stückkosten.

Wir möchten Ihnen hier zwei Typen aus unserem Sortiment genauer vorstellen:

Typ KER-JJ/TS:

Hochflexible, sehr anpassungsfähige Schleifbandhülse für weiche Vulkollanträger. Wird gerne von Kunden aus dem Maschinen- und Anlagenbau verwendet. Bei diesen flexiblen Schleifhülsen geht es nicht um Entgratungsarbeiten, sondern eine feine und homogene Oberfläche auf einem rationalen Weg zu erreichen. Wenn Fächerschleifer oder Schleifmops durch schnellere Werkzeuge ersetzt werden sollen, ist diese Schleifhülse die erste Wahl.

Typ CUB:

Sehr stabile Polyesterunterlage. Das von 3M entwickelte Cubitron-Schleifkorn ist derzeit das abtragstärkste Keramik-Schleifkorn am Markt. Zusätzliche Deckbinder sorgen hier ebenfalls für „Kühlung“. Für den Einsatz auf harten Gummiträgern.

Auch wenn wir in dieser Rubrik eigentlich keine Hersteller oder einzelne Produkte besonders hervorheben möchten, machen wir hier eine Ausnahme. Beispielsweise im Behälter- oder Schiffbau, wenn Bleche verschweißt werden sollen, gibt es keine bessere Wahl als Cubitron: So haben sich beim Anfasen von Blechkanten Cubitron-Schleifhülsen mit Korn 36 als abstragsstärker erwiesen, als Konkurenzprodukte mit Korn 24. – bei deutlich besserem Schliffbild.

3M Trizact Schleifhülsen

Die Schleifhülsen der Trizact-Reihe weisen eine feingliedrige Pyramiden-Struktur auf. Der Schleifkorn-Anteil ist gegenüber gestreuten Schleifmitteln um ein vielfaches höher, was zu sehr homogenen und hochwertigen Oberflächen führt. Die Standzeiten sind dank eines Regenerationsprozesses des Schleifkorns (abbrechende Spitzen erzeugen neue Schneiden) ebenfalls deutlich erhöht.

Trizact-Schleifhülsen sind in diesen Körnungen erhältlich:

80 (A300), 120 (A160), 220 (A100), 240 (A80), 280 (A65), 400 (A45), 600 (A30), 1200 (A16), 2000 (A6).

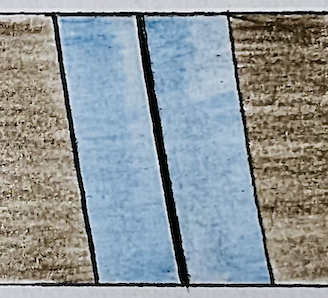

Trizact-Hülse, gewickelt. Sehr gut erkennbar: Die Pyramidenstruktur

Trizact-Hülse mit Bandverbindung

Aufgrund des besonderen Kornaufbaus erzeugen Trizact-Schleifbänder und Hülsen bei feineren Körnungen bereits beim Schleifen Glanzeffekte – ganz ohne die Verwendung von Polierscheiben und Polierpasten. So können mit dem richtigen Schleifaufbau Arbeitsschritte gespart werden.

Sie wünschen eine individuelle Beratung?

Nicht alle Fragen lassen sich mit Wissensartikeln beantworten. Wir beraten Sie gerne:

- zu Ihrem konkreten Anwendungsfall

- ganzheitlich und Prozessorientiert.

Rufen Sie uns an: 02324 - 56 99 86 0

Oder schreiben Sie uns info@korundex.de